生物制药行业生物加工方法的变化是由提高速度、降低商品成本(COGs)和更大灵活性的需求所驱动的。生物制剂和疫苗需要更短的开发时间才能更快地进入临床开发,然后进入市场,以提高全球可及性

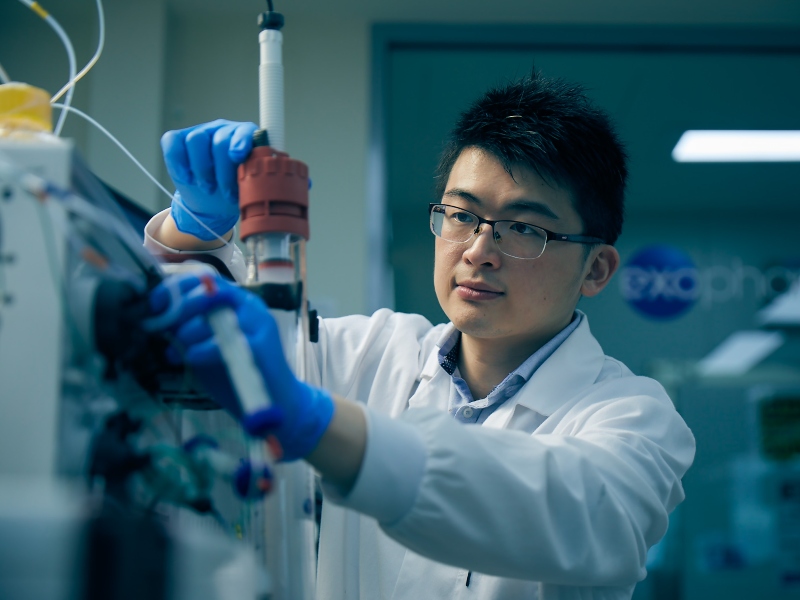

为了有效地扩大强化过程的规模,需要对操作条件进行准确的建模。为了在有竞争力的时间框架内使用常规馈送批处理做到这一点,这需要在高吞吐量模式下完成;2018年,SSB推出了新版ambr强化处理技术平台——ambr 250高通量灌注系统(图4)。

图4:ambr 250高通量灌注系统

该系统使用多达24个一次性搅拌生物反应器(250 mL工作容积),由于ambr生物反应器具有与大型搅拌槽生物反应器相似的几何形状,有助于开发可以无缝转移到中试和制造规模的工艺强化条件。

为了证明ambr 250高通量(HT)灌注的性能,一家生物制药合作伙伴公司在两个ambr 250 HT灌注生物反应器和两个5 L的bench - top生物反应器中培养了表达凝血因子的细胞系30天,作为交替切向流(ATF)模式的按比例减小模型。

ambr 250 HT灌注时,横流和稀释率均在典型操作范围内;自动生物反应器出血是基于每日细胞计数,以保持活细胞密度在参考工艺目标范围内。

结果(图5)显示,ambr 250 HT灌注重复之间的细胞生长和活力是一致的,并且与5 L台式生物反应器中所见的细胞生长和活力相当,后者代表了当前的按比例缩小模型。3.

图5:在ambr 250 HT灌注生物反应器和5 L台式生物反应器中培养30天表达凝血因子的活细胞密度

此外,每周从ambr和5 L生物反应器中测试四种质量属性(A、B、C、D),持续培养三周。结果表明,两种生物反应器类型之间具有良好的一致性(图6),表明ambr 250 HT灌注生物反应器中的产品质量代表了更大规模的灌注培养。4

图6:在ambr 250 HT灌注生物反应器和5 L台式生物反应器中,对表达凝血因子的细胞进行为期三周的质量属性(A、B、C和D)测试

对于种子培养过程的强化,SSB提供BIOSTAT RM,这是一种完全符合gmp的波浪混合生物反应器,具有从2-200 L的一次性生物反应器袋尺寸范围,最大液量为100 L。

RM灌注袋由坚固的Flexsafe薄膜构成,该薄膜已被证明具有细胞生长特性。Flexsafe RM灌注袋的特点是底部集成灌注膜,因此不需要外部细胞保留装置,操作非常简单。

为了证明这些RM灌注生物反应器袋的性能,Cellca细胞系在RM2、RM10、RM20和RM50灌注生物反应器袋中培养了6天,使用BIOSTAT RM平台自动化袋子和在线PAT传感器,包括BioPAT ViaMass,它可以监测和控制(指数增长)灌注培养,并允许自动喂食和出血。

结果(图7)显示RM灌注生物反应器产生非常高的细胞密度(≥100 x 106cell /mL),可扩展至25 L的工作容积。3、5

图7:在RM2、RM10、RM20和RM50灌注生物反应器中培养6天的活细胞密度和细胞活力

使用RM 20灌注生物反应器,100 × 106细胞/mL,操作人员可直接接种200 L生物反应器,细胞密度为0.5 x106细胞/mL,从而将种子序列减少到最少的阶段数。

然而,为了以更高的细胞密度接种生产生物反应器,操作人员可以使用RM200;100l的50x106细胞/mL,高细胞密度接种5 × 106细胞/mL在100 L生物反应器或2.5 mL × 106在2000 L的生物反应器中可以实现细胞/mL,这意味着这适用于减少种子培养以及实现高细胞密度的细胞库场景。

对于台架、中试和制造规模的强化处理,SSB有一系列搅拌槽生物反应器,BIOSTAT STR,其范围从12.5 L (STR50)到2000 L (STR2000)。

几年来,这些已经能够非常高的细胞密度培养,BIOSTAT STR生物反应器已被证明产生高达200 x 106CHO细胞系在50 L和500 L生物反应器中使用切向流过滤(TFF)保留系统培养12天。

在没有观察到任何氧气或其他限制的情况下,50 L和500 L搅拌槽生物反应器均显示出相当的活细胞密度和产物滴度,表明可扩展至500 L的工作体积。6

强化细胞培养和高细胞密度在初级回收和纯化操作方面提出了许多挑战,因为积累的细胞数量会产生相关的固体增加,主要取决于收获时的细胞活力,杂质如宿主细胞蛋白(HCPs)、DNA和聚集的蛋白质。

这需要特定的技术,能够从产品流中分离高密度的细胞以及细胞碎片,最好是一些较小的杂质,而不会随着时间的推移而堵塞或污染。

为了将细胞从高细胞密度批量喂养和浓缩批量培养的培养基中分离出来,SSB拥有专利的kSep一次性使用无菌(所有产品接触表面都经过γ辐照)闭式离心机。与传统的离心机不同,它通过平衡离心力和介质流动来将细胞包含在膨胀的床中。

这只适用于低剪切力的细胞,以尽量减少裂解和HCP释放。此外,它还大大减少了过滤面积,不需要预冲洗步骤,并减少了有效分离培养细胞所需的洗涤缓冲体积。kSep离心机已被证明可以有效地澄清非常高细胞密度的哺乳动物细胞培养物(>100 x 106细胞/毫升)。

对于从灌注渗透中直接捕获细胞,SSB与NovaSep合作,提供了一种高容量的净化系统:多柱色谱(MCC) BioSC平台。这种灵活的模块化系统使用户能够以批处理、并行批处理或模拟移动床(SMB)模式在同一系统上执行大量单元操作。

2019年,SSB与NovaSep合作开发下一代MCC系统,使用膜吸附剂,为高细胞密度灌注渗透的净化产品提供额外的选择。

强化处理使生物制药公司和cdmo能够利用越来越小的占地面积的小型一次性生物反应器和制造设施。然而,它确实需要能够培养和处理更高细胞密度的上游和下游工具。

SSB为从细胞发育到细胞分离和澄清的强化生物制造提供非常合适的解决方案和服务。细胞发育开始于Cellca CHO细胞系,可以在裁缝细胞培养基中培养到高密度,并使用GMP细胞发育和细胞库服务,该服务使用填充技术生产最多500 x 5 mL的小瓶,包含最多50 x106细胞/mL用于种子序列的过程强化。

在下一个上游阶段,工艺开发,SSB提供其ambr 250 HT灌注系统,首次允许高通量灌注工艺开发,为制造商提供稳健和优化的灌注工艺,大大减少了时间线和资源。

最后,为了完成中试和制造规模生产的上游集成过程,有用于种子培养强化的RM灌注生物反应器,以及台式和一次性使用的搅拌槽生物反应器,以实现高达2000 L规模的强化细胞培养,并已验证的细胞密度可达200 x 106500 L尺度下的细胞/mL。

下游澄清在高细胞密度培养中具有挑战性,因此SSB正在与NovaSep合作开发其一次性kSep离心和色谱系统的解决方案。

总之,利用来自SSB的这些整合的上游和下游技术将有助于生物制药行业实现过程集约化,这可能会加速生产速度和生产力,使用更小的设施和更少的资源,以更好地在全球获得更实惠的生物制剂和疫苗。

参考文献

3.m·舒尔茨et al。,“CHO种子培养强化及其对n -阶段的细胞效应”,海报568在ESACT 2019 (www.esact2019.com/wp-content/uploads/2019/05/ESACT-2019-Poster-Abstracts.pdf)上发表。

4.b . Zoroet al。,“自动灌注生物反应器的开发:ambr 250灌注”,海报564在ESACT 2019 (www.esact2019.com/wp-content/uploads/2019/05/ESACT-2019-Poster-Abstracts.pdf)上发表。

5.j。Matuszczyk,et al。,“摇动2d生物反应器中种子列车强化影响cqa”,海报569在ESACT 2019 (www.esact2019.com/wp-content/uploads/2019/05/ESACT-2019-Poster-Abstracts.pdf)上发表。

6.G. Zijlstra,“在一次性生物反应器中扩大超高细胞密度CHO培养到商业生产规模”,在2014年Sartorius上游和下游论坛(www.sartorius.ie/sartoriusIE/en/EUR/upstream-downstream-forum)上发表。

本文的第一部分是可用的在这里.