赫亚开发的一个财团,G-Con辉瑞,PCMM是一种便携式,自主制造环境连续口服固体剂量(OSD)生产,回答了许多灵活性制药行业的需求,同时提高质量和遵从性

今天的化学和医药市场快速变化和高度不稳定。药品制造商开发产品时面临许多挑战和让他们市场及时,安全且具有成本效益的方式。当制定新分子实体,提高仿制药生产和/或延长现有口服固体剂量的生命周期(OSD)形式,诸如提高患者安全,减少cost-per-tablet和优化价格/性能平衡是常见的问题。面对这些挑战,灵活性被视为一个关键元素,和一个方法解决这个需求是实现便携式,连续,微型和模块化(PCMM)生产设施。

近年来发表的许多文章,解释多用途的好处和模块化的植物化学,制药和生物制药行业,包括缩短上市时间,新兴地区的增长,降低资本支出和按需药物生产。1、5、6

超出了一般化工和制药行业所面临的挑战,药品制造商也需要克服特定的质量和合规问题。尽管金融每个制造业的竞争障碍影响,制药公司在恒压下优化性能和最大化输出。作为纳税人识别药品供应链可靠性的问题,他们会倾向于最可靠的供应商,最终也许,一种完全不同的供应链模式,“简妮特指出,主任FDA药物评价和研究中心(CDER)的。

高效的生产将是成功的关键利润侵蚀和备受争议的研究和发展管道继续动摇。个性化药物的发展,产品开发的特定人群或子组和/或治疗肯定会导致下降需要batch-produced“仿制药”,很可能挑起一个全新范式整个制药行业的供应链实践。丘鹬问道:“你准备好连续药品生产的概念?她建议,如果不是,做好准备。2、3

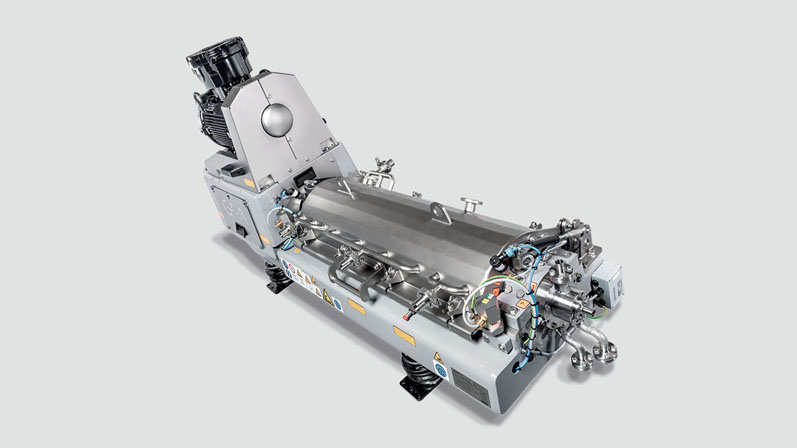

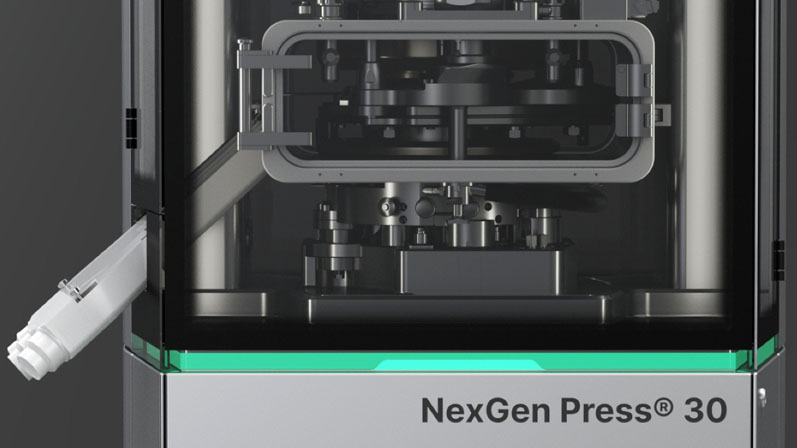

创建下一代的OSD处理技术和应对快速变化的需求的药品制造商,辉瑞,赫亚和G-Con制造业形成联合体设计和建造一个便携、自主制造环境连续OSD生产使用赫亚ConsiGma连续性生产(CM)系统和G-Con是模块化的洁净室仓系统。连续处理赫亚ConsiGma平台使整个行小型化,模块化和可移植的。此外,CM提供先进过程控制导致更加一致的和高质量的产品。结果——PCMM——是一个标准化的生产技术平台,可用于产品开发和商业生产;其中的一个主要优势是能够使用相同的设备在整个产品生命周期。

PCMM平台结合设备设计,帕特,先进过程控制和工程经验提供一个完全集成的cGMP设施

PCMM平台提供了一个过程分析技术(PAT)兼容连续湿造粒和连续混合过程控制解决方案/直接压缩,使有效的转移从开发到临床和商业生产没有扩大。系统很容易部署和船。此外,PCMM平台结合设备设计,帕特,先进的过程控制和工程技术提供一个完全集成的cGMP设施。

PCMM体现了可移植性的想法在医药开发和制造。连续处理使小型化,这就增加了大量的访问地点,减少能源消耗,使模块化,随后使快速处理和产品转换。平台还促进快速部署和重新部署,减少资本投资,加强安全和环境隔离。作为舱安装在一个主机设备也可以创建,提供更多的机会给低开销和局部的医药制造业。

新OSD范式将产生巨大的成本节省和极大地简化/扩大从研发转移到商业生产。使用相同的设备开发、临床供应和商业生产将最大化生产效率,提供以下好处:提高质量保证(QA),改善了上市时间,提高经营效率,提高供应链的敏捷性。

| PCMM简而言之 |

| 这第一个全新制造系统加速生产平板电脑的速度。通过微波设备,持续的过程可以包含在一个便携式,模块化设备,可以用卡车运往世界上任何位置,快速组装。一旦启动并运行,系统将能够把粉末变成裸平板电脑在几分钟内,这可能需要数天或数周与当前的技术。 |

| 进一步强调了重要的角色,厘米在医药制造业的发展,辉瑞公司最近提出了与国际制药工程协会2016年度设施(FOYA)“设备创新”为其工作建立PCMM概念作为一个标准化的开发和制造技术平台。 |

| 此外,该财团宣布新一代与葛兰素史克(GSK)进一步推进合作这些独立的吊舱mini-factories。 |

| PCMM有可能改变未来的医药开发和制造,并提供按需定制大量的药物对病人需要快速和更有效的方式。 |

监管机构正越来越多地支持厘米和制造商认识到当前质量保证成本不成比例的大与其他行业相比,在生产、检测和清除超标产品的可能性微乎其微。潜在的API的储蓄超过60%,上市时间减少一年多已确定的公司使用小规模的CM系统。在10年里,据预测,绝大多数平板电脑将在厘米线安装在模块化生产设施是当前植物的大小的一小部分。

以满足制药行业当前和未来的要求,设备必须有:

前期投资成本较低,与传统的设备设计和建造方法相比,降低能源和资源的需求,同时提高质量,基于吊舱mini-factories是解决这些需求。其他好处包括提高OEE,优化研发(10倍使用更少的材料,比传统的批处理设备)快10倍,多个配方和灵活的批量大小,降低清洗成本和材料。

这个概念适用于一系列的生物制剂,小分子,api和药物产品,PCMM是未来的工厂。420多年来,大片的batch-based生产固体剂型主导产业。盈利能力,公司没有创新激励或开发新的制造技术风险。在有惊人的时代,然而,人们越来越认识到材料成本在药物开发意义重大,新药产品可能生产的数量少得多,新颖的治疗方法,开发一个商业生产过程是没有保证的。

目标的实现更加一致的过程控制,最终,更高质量的最终产品,制造商越来越远离batch-based系统

这种压力把成本、风险和时间与传统batch-based开发和制造受到了密切关注。在大多数行业,厘米被视为生产低价值低成本的解决方案,高容量的产品,几乎没有需要关注过程开发中使用的材料成本,通常,小产品转换的必要性。

此外,过程强化的制药工业的发展导致了更小、更紧凑的设备。目标的实现更加一致的过程控制,最终,更高质量的最终产品,制造商越来越远离batch-based系统和切换到CM。提供增加产量,降低动力消耗,减少浪费,连续生产提供了一个范式转变在药物生产和满足行业要求更快的产品开发,降低成本,提高生产经济,增加生产的灵活性。

1。范Kranenburg K, Sofra C, Verdoes D·德·格拉夫M。白皮书:小规模的灵活的植物。朝着更敏捷和欧盟化学工业的竞争力。TNO创新生活。2015年6月。

2。Koberstein w·简妮特的质量议程。在线医药,2014年2月2日:http://www.pharmaceuticalonline.com/doc/janet -丘鹬-质量-议程cder - 0001(去年6/7/2015访问)。

3所示。布伦南z FDA要求制造商开始从批连续生产。In-Pharmatechnologist.com(2015年5月1日):www.in-pharmatechnologist.com/Processing/FDA-calls-on-manufacturers-to-begin-switch-from-batch-to-continuous-production(去年6/7/2015访问)。

4所示。尼克松p的广泛实现连续生产固体口服药物产品:可以未来是什么样子的呢?50雅顿会议上表示,2015年3月16日至18日,。美国巴尔的摩。

5。Estape d生产进度。制药技术的创新,5.1,2014

6。Almhem P。,Lilja J., Järvi K. Outside the box.制药技术的创新,5.1,2014。

PCMM安装在辉瑞公司被授予2016年度设施(FOYA)设备创新国际制药工程协会(哲学)